作者:孙千 本文转载自公众号:老千和他的朋友们。原文地址:https://mp.weixin.qq.com/s/oLe7r8QTg6ZK8FZ09zhk_g

使用透射电镜(TEM)的第一步是样品制备,这步骤是确保获得有价值TEM结果的重中之重。制备的TEM样品一般需满足以下几个基本要求:

若样品无法完全符合上述要求,则需在TEM操作中应用特殊技术。例如,对于极度电子束敏感的样品,如生物软物质,可以采用低剂量成像技术以保护样品。

样品制备方法需基于样品种类、性质以及所需信息进行选择。目前已开发出多种样品制备技术,覆盖了材料样品和生物样品两大领域。材料样品一般指物理科学研究的固体,如金属、陶瓷、复合材料及聚合物;而生物样品则包括细胞、组织和生物颗粒。虽然这两种样品的制备方法有所区分,但偶尔也会交叉适用,例如生物样品的一些制备技术可用于材料样品。

1 材料样品

材料样品通常以固态和脱水形式存在,例如颗粒、粉末、薄膜或致密固体。常见的制备方法包括:TEM样品载网法、离子减薄、电解抛光、聚焦离子束(FIB)以及超薄切片法。表1比较了这些主要方法及其在不同材料上的应用。不论采用何种方法,制备过程应基于实际需求作适当调整。

表1材料类样品制备方法汇总

|

载网法 |

|

电解抛光 |

FIB |

超薄切片 |

|

|

金属和合金 |

否 |

是 |

是 |

|

否 |

|

陶瓷 |

不常见 |

是 |

否 |

是 |

否 |

|

岩石/矿物 |

不常见 |

是 |

否 |

是 |

否 |

|

聚合物和聚合物复合材料 |

否 |

是 |

否 |

是 |

是(如果不太硬) |

|

金属或陶瓷复合材料 |

不常见 |

是 |

是(如果导电) |

是 |

否 |

|

固态薄膜 |

否 |

是 |

不常见 |

是 |

否 |

|

粉末 |

是 |

是(需包埋) |

否 |

是(需包埋) |

是(需包埋) |

|

液体中的颗粒或纤维 |

是 |

否 |

否 |

否 |

否 |

2 TEM样品载网法

对于颗粒或粉末样品,使用TEM样品载网作为支撑是常见做法。通常载网直径为3.05毫米,个别场景下也选用2.3毫米直径。载网厚度多在5-30微米范围内,其网眼大小用目数定义。例如,100目载网表示每英寸(25.4毫米)含100条线。

表2.2列出了各种网眼尺寸对应的线间距。然而,由于载网线存在宽度,实际开放空间往往略小于理论值。一般来说,200目和400目载网适用于大多数场景,150目载网多用于大开口需求,而1000目载网适合极小开口需求。载网还可制成方形、矩形、六边形及单孔等多种图案。

表2 TEM样品载网尺寸

|

载网尺寸 |

50 |

100 |

150 |

200 |

250 |

300 |

400 |

500 |

1,000 |

1,200 |

2,000 |

|

线距(μm) |

508 |

254 |

169 |

127 |

101.6 |

84.7 |

63.5 |

50.8 |

25.4 |

21.1 |

12.7 |

载网材料可以是铜、镍、金、钼、钛、铍或不锈钢。这些材料各有特点,铜因其低成本及非磁性而常被选用。但在分析样品含铜成分时,为避免载网信号干扰,建议更换为其他材料。此外,在原位加热实验若温度接近或超过铜的熔点(1,085°C),亦不宜使用铜载网。

一些载网上覆盖了特定的支撑膜,包括碳膜、聚甲醛、氧化硅、氮化硅或其组合。这些膜具有不同厚度,且可能连续覆盖或带孔洞以减少背景信号。纯碳膜因其机械强度高、化学稳定性好及良好导电性,而被广泛采用。但为满足某些特殊需求,如增强样品吸附性,有时也会选用其他膜类型。如果膜不具有导电性,建议在其表面再涂覆一层碳膜,以确保样品在电子束下稳定运行。

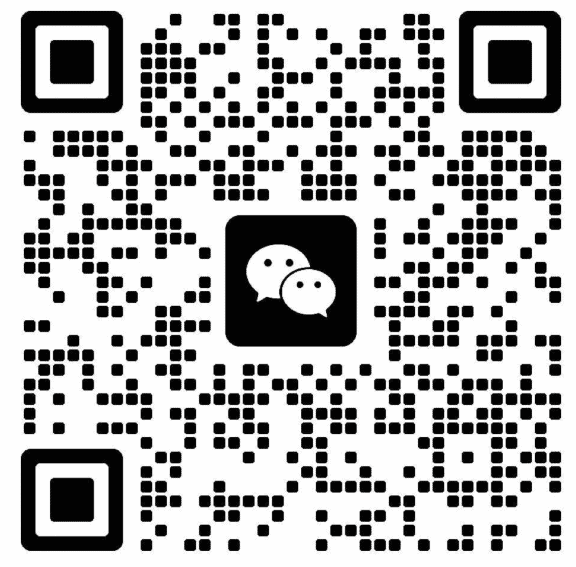

需要注意的是,支撑膜一般只涂覆在载网的一面,通常较深色的一侧为膜面(参见图1a中箭头标注的数字“1”)。通过低倍率立体显微镜可轻松辨别支撑膜的存在和厚度。

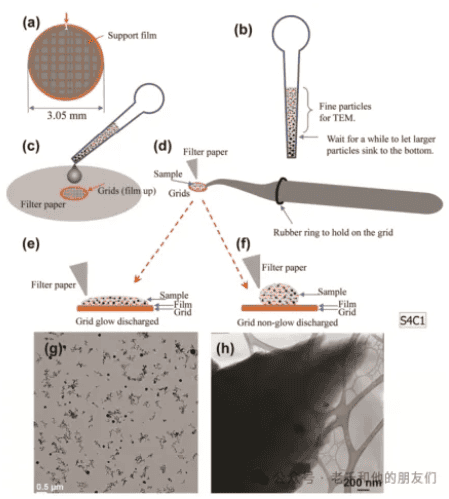

图1 TEM样品载网制备。(a) 顶部涂有支撑膜的TEM样品载网;(b) 用于转移溶液的滴管;(c) 将溶液滴到放置在滤纸上的载网上;(d) 用镊子夹住向上的载网,在其表面沉积一小滴溶液。用一小片滤纸吸去多余的溶液;(e) 经过辉光放电处理的载网具有亲水表面,使溶液滴能在表面铺展;(f) 未经辉光放电处理的载网具有疏水表面,溶液滴不会在表面铺展;(g) 纯碳支撑膜上分散良好的氧化铝颗粒的TEM图像;(h) 沉积在多孔网状支撑膜上的碳纤维粉末碎片。在楔形颗粒的边缘,其薄度足以进行电子衍射或高分辨成像。

参照图1,TEM载网制备包括以下详细步骤:

1溶液制备:当样品为粉末形式时,可使用玛瑙研钵和研杵将颗粒进一步研磨至更精细,然后用不与样品发生反应的溶剂制备溶液,通常选择纯乙醇。溶剂的蒸发可以使粉末颗粒更稳固地吸附在支撑膜上,避免直接撒粉时小颗粒从载网上脱落进而污染设备。碳膜涂层在此过程中能有效帮助颗粒附着,降低污染风险。

2.TEM载网的辉光放电处理:将载网置于辉光放电装置中进行短时处理,确保支撑膜面朝向离子源。辉光放电通过高压电场产生等离子流,能够清洁膜表面并将其表面性质从疏水性改为亲水性。从而提升溶液在膜表面的铺展效果,注意避免过长处理时间以免损伤支撑膜。部分设备支持全自动辉光放电操作。

3. 将溶液转移至载网上

静置沉降:使用塑料滴管或微量移液器取5-10微升样品溶液,静置60秒以上以让较大颗粒沉降。轻轻挤压滴管丢弃底部大颗粒部分,保留剩余溶液用于滴加操作。滴加技巧:采用以下方法将溶液沉积于载网:

方法一:将载网放置于滤纸上,膜面朝上,直接滴加溶液(见图1c)。

方法二:用镊子固定载网(可辅助橡皮圈),保证膜朝上,滴上3-5微升溶液(见图d)。必要时可用小片滤纸轻轻吸除多余溶液。

液滴铺展与干燥:通过辉光放电处理的载网,其表面液滴分布较为均匀(见图1e);若未进行辉光放电,可能会观察到液滴较大接触角及不规则铺展状态(见图1f)。若缺乏辉光装置,清洗膜面多次也可能改善亲水性。最终,将溶液自然干燥,获得可直接用于TEM实验的载网样品。

需要注意的是,空气干燥可能导致样品发生不良变化,例如纳米颗粒聚集或水合物的改变。为减小此影响,推荐使用冷冻干燥技术。

冷冻干燥步骤:将步骤3完成后的载网迅速浸入液氮冷却至完全冻结;转移至真空冷冻干燥设备中,在真空和低温条件下脱水,直至冰完全升华消失;处理完成后,将干燥后载网样品用于TEM实验。

对于没有冷冻干燥设备的实验室,可通过简单工具实现冷冻干燥:准备一块性能优良的金属冷源(如高比热铝块),将其预冷至液氮温度后放入真空室;把冷冻样品置于冷却金属顶部面,再启动真空系统完成升华操作。

另一种干燥溶液的方法是临界点干燥,使用六甲基二硅胺(HMDS)化学处理的临界点干燥适用于特定类型样品,其操作流程如下:

这种临界点干燥方法操作简单,但制备的样品会涉及HMDS化学品。

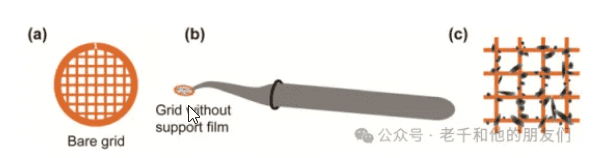

部分实验可能要求样品沉积于无任何支撑膜的裸载网上,以消除背景信号影响。在这种情况下:载网选择:推荐使用高目数载网(≥1000目)以提供更高分辨率(见图2a)。操作建议:用镊子夹住裸载网直立干燥表面溶液颗粒(见图2b),避免直接接触滤纸吸收。最终可能获得颗粒集中附着于载网线的样品(如图2c)。

图2 无支撑膜的TEM样品载网制备。(a) 空白载网;(b) 滴加液滴直至干燥;(c) 颗粒附着在载网栅条上以供TEM观察。

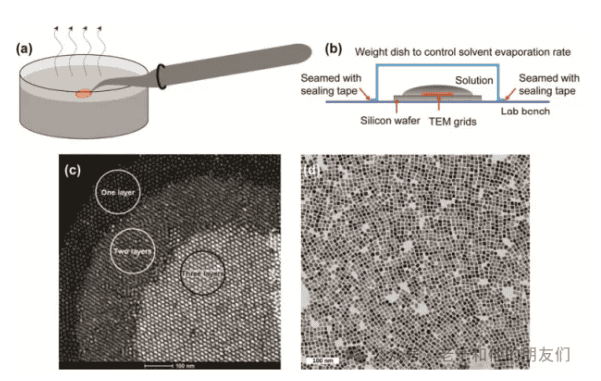

用户可能会为特殊需求发明新的制备方法.图3展示了两个例子。为了实现纳米颗粒在TEM载网上的自组装,如图3(a)所示,用自闭合镊子夹住一片带有支撑膜的200目TEM载网,将其浸入装有Pt3Ni纳米八面体的己烷悬浮液的小瓶中。

让溶剂在环境条件下蒸发,直到胶体溶液的液面降到TEM载网以下,使载网露出溶液。在蒸发过程中,纳米颗粒在TEM载网的顶面很好地组装,如图3(c)的STEM图像所示,形成了三层组装。

图3 特殊TEM样品载网制备。(a) 将载网浸入溶液中,直至容器中的溶液逐渐干燥;(b) 将载网放置在硅片表面,并滴加溶液。该装置用称量皿覆盖并用密封胶带封边以控制蒸发过程;(c) 采用方法(a)制备的三层组装的Pt3Ni纳米颗粒的STEM图像;以及(d) 采用方法(b)制备的Pt纳米立方体的TEM图像。

图3(b)展示了另一个TEM样品载网制备的例子。将一片200目带支撑膜的载网放置在表面经(111)面抛光的15 mm × 15 mm方形硅片上,然后将铂纳米立方体溶液滴加到载网上。由于胶体悬浮液在硅片上具有相当大的表面张力,底部硅片被特意设计用来限制铂纳米颗粒悬浮液不会扩散,同时在铜载网上收集组装体。

在典型的样品制备中,将20 μL的原始分散液滴加到基底上,立即用称量皿(长41 mm,高8 mm)盖住,并用密封胶带密封。图3(d)显示了自组装铂纳米立方体的TEM图像,其中单层纳米立方体在大面积范围内实现了良好的组装。

3 离子减薄

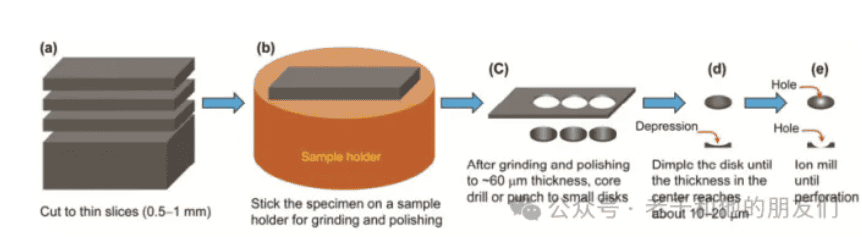

如果样品是块状硬质材料,为了保持其微观结构的完整性,其制备过程与粉末样品不同。一种常用方法是离子减薄,这是一种适用于所有固体样品的通用技术,无论是导电还是非导电样品。其具体流程如图4所示,并包括以下步骤:

图4 离子减薄工艺流程。(a) 切割;(b) 将薄片放置于样品台上进行研磨和抛光;(c) 钻取小圆片;(d) 凹坑加工;(e) 离子减薄。

1. 切割。使用精密切割机和磨料轮将块状样品切成薄片(图4a)。切片厚度可由切割机控制。如果太薄,切片可能会断裂或变形;如果太厚,会消耗更多材料,后续程序中需要更多努力来使其变薄。通常0.7mm是最佳厚度。应使用切割液以防止样品发热并润滑切割工具,每隔几分钟应使用修整工具清除锯片表面的碎屑。这个切割过程通常需要几分钟,操作者应在现场直到完成。

2. 研磨和抛光。为了便于操作,将薄片用晶体粘结蜡粘到样品架上(图4b),如大型铝柱。该蜡在加热至120-150°C时熔化,冷却后可粘结样品,可用丙酮溶解。研磨时应注意避免样品被磨掉或从粘结处剥离。从粗砂纸逐渐过渡到细砂纸进行研磨,然后进行抛光。两面都需要抛光,不用于凹坑加工的背面应充分抛光。抛光后,样品厚度应小于100 μm,通常可达到60 μm。

3. 使用超声波切片机将样品钻成直径约3 mm或稍小的小圆片(图4c)。如果样品是延性材料,如金属,则使用打孔器获得薄圆片。

4. 凹坑加工。用晶体粘结蜡将圆片安装在凹坑加工机支架上,在其顶面加工凹坑(图4d)。为获得良好的TEM样品,这个过程非常关键,因为这是一个在最终样品上不产生缺陷的机械去除材料的过程。此阶段剩余厚度应尽可能薄但不能穿透。如果太厚,将需要较长的离子减薄时间,这可能会增加离子减薄缺陷。如果可能的话,稍微进一步凹坑加工以减薄厚度,将显著减少后续离子减薄时间,但应注意避免样品出现孔洞或破裂。通常在凹坑加工过程后,剩余样品厚度应达到10-20 μm。此外,凹坑加工可用于粗略选择穿孔位置。

5. 离子减薄。如果样品是脆性的,可用环氧树脂将其固定在金属垫圈(或环)上。离子减薄可以在双面或单面进行。冷却可减少离子束对样品的损伤。当出现小孔时,应立即停止减薄。

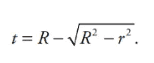

图5 (a) 凹坑加工过程;(b) 加工的几何形状。

如果样品是硅,用强光照射样品背面。如果凹坑区域呈现透明的红色,剩余厚度约为10μm;如果呈现橙色,厚度更薄,约为5μm。凹坑加工过程至少应出现红色。

另外,可以使用光学显微镜检查凹坑样品的厚度。首先聚焦在样品顶面,然后聚焦在凹坑底部。从顶部到底部(或反向)的焦距差,可以从显微镜上读取,即为去除材料的厚度t。

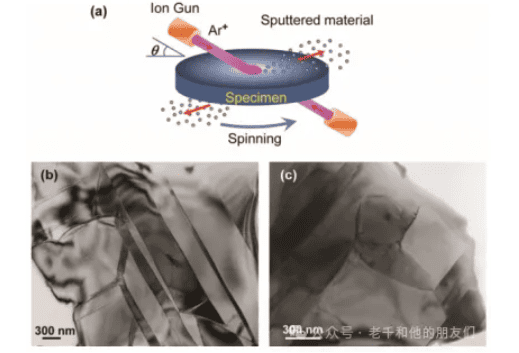

离子减薄设备使用入射氩离子束从表面去除或溅射样品原子(图6a),使中心区域在减薄过程中逐渐变薄。

溅射是入射离子与表面样品原子之间动量传递的结果。有几个因素控制离子减薄过程:

图6 离子减薄过程(a),以及通过离子减薄制备的Nd0.5Sr0.5MnO3(b)和铋基超导体(c)的透射电镜图像。

离子研磨可以使用两个离子枪来加快速度,或仅使用一个离子枪以保护另一侧。更高的电压、通量或角度θ会产生更快的研磨速率,但会对样品造成较大损伤。因此,通常在穿孔之前先用较高的电压、通量和角度θ进行研磨,当接近穿孔时降低这些参数以减少离子研磨损伤。

大致而言,离子研磨速率约为每小时几微米。应定期维护仪器以确保离子束射击在样品中心。图6(b)和(c)分别展示了用离子研磨方法制备的Nd0.5Sr0.5MnO3和铋基超导体样品的例子。

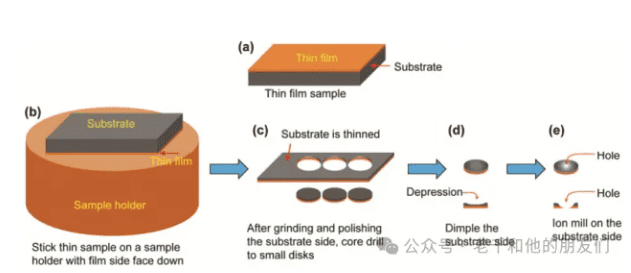

图7(a)所示的固体薄膜样品,可以通过离子研磨方法制备平面视图(图7)或横截面视图(图8),具体步骤如下:

1.平面视图样品制备。要制备平面视图TEM样品,将样品面朝下安装在样品架上以保护薄膜侧(图7b)。通过仅对基底侧进行研磨和抛光来减薄样品后,钻取直径为3毫米的小圆片(图7c)。再次只对基底侧进行凹坑研磨以保护薄膜(图7d)。最后,仅对基底侧进行离子研磨直至穿孔(图7e)。如果薄膜相对较厚,根据需要稍微研磨薄膜侧。

图7 薄膜平面视图制备。(a) 衬底上的薄膜;(b) 将样品薄膜面朝下安装在样品台上;(c) 打磨抛光衬底面后,钻取小圆片;(d) 对衬底面进行减薄;(e) 主要在衬底面进行离子减薄以保护薄膜。

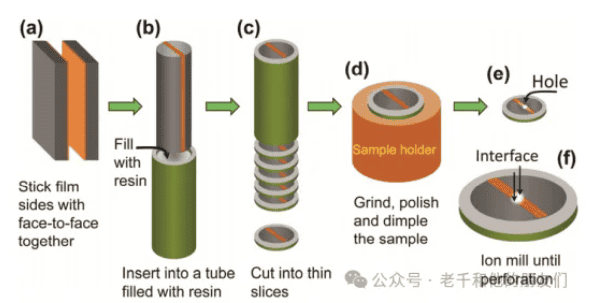

2.横截面视图样品制备。要制备样品的横截面视图,用强力环氧树脂(如Torr Seal树脂)将两片薄膜样品面对面粘合在一起(图8a)。将样品加工成圆柱形(需要更多练习和耐心),然后将其插入外径≤3毫米的管中,管内填充强力环氧树脂(图8b)。此时,用环氧树脂将该管(内含样品)粘在玻璃片上,以便进行下一步切片。当环氧树脂固化后,将管子切成薄片(图8c)。将样品安装在样品架上,通过研磨、抛光和凹坑研磨进行减薄(图8d)。

图8 薄膜横截面制备过程。(a) 将两片薄膜样品面对面粘合在一起;(b) 将样品加工成圆柱形,然后将其插入外径≤3毫米的管中,管内填充树脂;(c) 将其切成薄片;(d) 通过研磨、抛光和凹坑加工使样品变薄(确保薄膜区域被凹坑处理);(e) 离子减薄(确保穿孔发生在薄膜上);(f) (e)的放大图

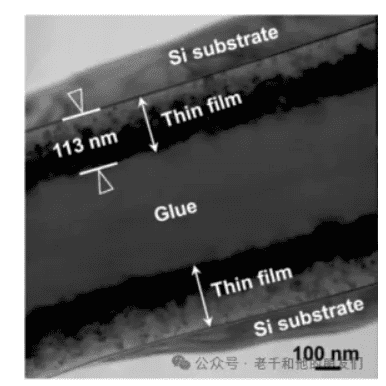

凹坑研磨应在薄膜区域进行,以控制最终穿孔位置。应注意避免两片粘合样品断裂,如有需要,凹坑研磨后可附加一片金属垫圈。最后,对样品两侧进行离子研磨,直至薄膜处出现穿孔(图8e)。如果基底出现孔,继续离子研磨直至薄膜出现孔。使用光镜检查样品,确保薄膜和薄膜/基底界面有足够的薄区(图8f),如有需要继续离子研磨。

图9展示了使用图8所述方法制备横截面薄膜样品的例子。两片薄膜通过胶水面对面粘合,在TEM下观察时这样的间隙较大。

图9 用图8方法制备的硅基双层薄膜的横截面TEM样品示例。

4 电解抛光

虽然离子研磨方法可用于各种样品,但整个过程耗时较长,且某些样品可能出现离子研磨引起的缺陷,如波浪状结构或有限的薄区。有时甚至可能从离子研磨样品中检测到氩元素。对于导电金属材料,制备具有足够薄区的良好TEM样品的更有效方法是电解抛光。

电解抛光的程序与离子研磨方法类似,如图4所示,包括切割、研磨、抛光和冲压成3毫米圆片。虽然金属通常具有延展性不会破碎成小块,但要尽量避免弯曲等变形,这可能引入缺陷。

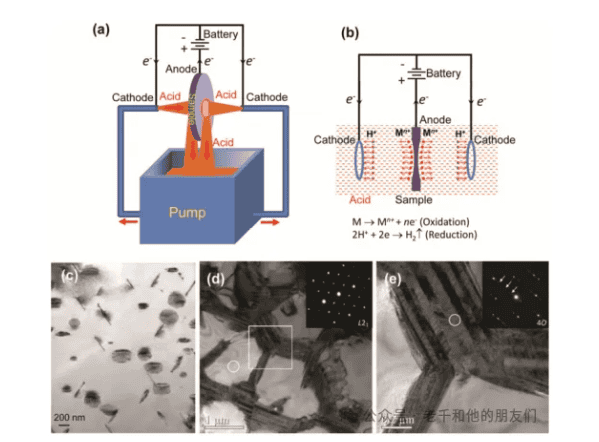

3毫米圆片样品用于双喷射电解抛光,如图10(a)所示。泵运行以供应电解液喷射在样品两侧进行化学蚀刻减薄。样品连接到电源的阳极(正极),并确保样品与样品架内的电极金属丝接触。电解液是酸性溶液。根据样品类型,应选择不同的电解液成分、电压和电解液温度。

图10 (a) 双喷射电解抛光装置示意图;(b) 电化学过程;(c) NiTi合金;(d, e) Ni-Mn-Sn-Co合金。

图10(b)显示了电化学过程。由于样品连接到电池的阳极,金属溶解成Mn+进入溶液,而喷嘴连接到阴极侧,酸溶液中的H+获得电子还原成H2并释放到大气中。当出现穿孔时,应立即终止该过程,并尽快将带有样品架的样品从酸溶液中取出,用相同的纯溶剂(如纯乙醇或甲醇)多次冲洗直至清洁无酸。通常设备中使用光检测器来检测穿孔。电解抛光实验,包括电解液制备,应在通风橱中进行,操作者应穿戴实验服、手套和安全护目镜。

图10(c)展示了使用20体积%硫酸的甲醇溶液在约0°C温度下制备的NiTi合金样品。观察区域获得了均匀的厚度,可以清晰看到四种Ni4Ti3析出相。

在图10(d)中,Ni-Mn-Sn-Co合金是使用5体积%高氯酸和95体积%酒精的溶液,在30 V电压和-33°C低温下制备的。获得了大面积的薄区。晶粒为L21奥氏体。

图10(d)中框选区域的放大图如图2.10(e)所示,显示了马氏体片层的细节,插图的电子衍射图样证实了这一点。

表3列出了10种常用的双喷射电解抛光配方。含5%-20%高氯酸(HClO4)的甲醇或乙醇电解液是一种通用配方,适用于大多数金属和合金。但是,处理高氯酸时应非常小心,因为它具有强腐蚀性。硝酸(HNO3)和硫酸(H2SO4)也常用,可用于多种金属。某些电解液只能使用一次且不能储存,如乙醇中的硝酸,储存在瓶中会变得具有爆炸性。

表3 双喷射电解抛光的常用配方(均为体积百分比)

|

编号 |

电解质 |

条件 |

样品 |

备注 |

|

1 |

5%-20%高氯酸在甲醇中 |

低温至室温,10-30 V |

Al及其合金;Be及其合金;Fe和钢;Ni及其合金;Ti及其合金;Zr及其合金 |

可添加20%-30%丁氧基乙醇或甘油 |

|

2 |

5%-20%高氯酸在乙醇中 |

低温至室温,10-30 V |

Al-Cu-Ti;不锈钢 |

|

|

3 |

10%-20%高氯酸在乙酸中 |

低温至室温,20-80 V |

Co和Co合金;Fe-Ni-Cr合金;Ni-Cr-Ni-V |

|

|

4 |

10%-33%硝酸在甲醇中 |

-10至-10℃,10-20 V |

Al及其合金;Cu及其合金;Fe及其合金 |

|

|

5 |

30%硝酸在乙醇中 |

-10℃,10-20 V |

Mg及其合金 |

该电解质如果储存在瓶中可能会爆炸 |

|

6 |

5%-20%硫酸在甲醇中 |

-40至5℃ |

Al-Cu;Be-Ti;Mo及其合金;Ti及Ti合金;Zr及Zr合金 |

|

|

7 |

6%硫酸和1%氢氟酸在甲醇中 |

-40℃,40 V |

Nb及其合金 |

氢氟酸会溶解设备的玻璃部件 |

|

8 |

6%盐酸和6%硫酸在水中 |

25℃,10 V |

Al-Fe |

|

|

9 |

25%磷酸和25%乙醇在水中 |

室温,5-10 V |

Cu及其合金 |

|

|

10 |

13%饱和氟化铵溶液在甲醇中 |

-30℃,150 V |

Nb及其合金 |

制备电解液时,非常重要的是要先冷却溶剂,然后将酸缓慢倒入溶剂中。反过来将溶剂倒入酸中可能会导致危险的爆炸!通常电解液需要冷却,可以通过设备的冷却系统或手动缓慢倒入少量液氮来实现。电压和流速可以由设备控制,而电流则是判断是否发生电解抛光的指标。如果没有电流显示(0 A),说明电路未闭合,样品也就没有被减薄。如果出现这种情况,检查样品架以确保样品与金属导线接触。

当所有样品处理完成后,必须彻底冲洗整个设备并用清水冲洗。所有酸性溶液应储存以备下次使用或妥善处理。如果样品在空气中容易腐蚀,可将其储存在干燥器、真空干燥器中,或者用纯乙醇装在小瓶中保存。

5 聚焦离子束(FIB)

FIB仪器类似于SEM,但不是使用电子照明,而是使用Ga+离子。它在成像、离子诱导沉积、气体辅助刻蚀、离子注入和切削方面表现出多功能性。低束流时FIB用于通过收集溅射的二次离子或二次电子进行成像,而高束流时用于特定位置的溅射或切削。

使用高能Ga+离子的这种切削方式类似于使用Ar+离子的离子切削,但FIB的离子束是高度聚焦的,且可以受控移动。导电和非导电样品都可以用FIB切削。如果样品是非导电的,则使用低能电子中和枪提供电荷中和,即使没有导电表面涂层,高绝缘样品也可以进行成像和切削。

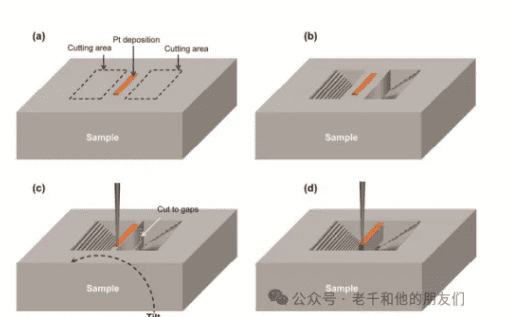

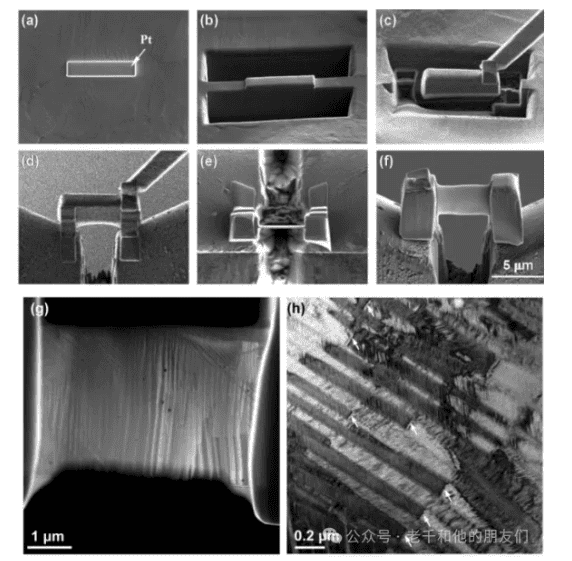

FIB可用于制备TEM样品,能够选择特定位置获得薄切片。目前广泛使用提取法。图11展示了一个例子。

图11 块状样品的FIB制备。(a)沉积Pt条带并选择待移除区域;(b)刻蚀后形成的两个沟槽;(c)进一步减薄至接近Pt条带厚度,旋转样品以切割间隙(gaps)(如图所示),并连接探针;(d)移除样品以分离目标部分。

主要步骤如下:

图12展示了FIB制备Ni-Mn-Sn带材样品的例子。图12(a-f)依次显示了制备过程。当该样品安装在TEM中时,显示出大面积薄区,如图12(g)所示的低倍STEM图像展示了整个FIB样品。马氏体片层清晰可见。图12(h)显示了放大的TEM图像,展示了高密度的马氏体孪晶。

图12 使用FIB制备Ni-Mn-Sn带材薄膜的步骤。(a) 在目标区域沉积Pt进行保护;(b) 切割形成两侧沟槽;(c) 将机械手探针连接到样品上并使样品脱离以便提取;(d) 提取样品;(e) 进一步对样品进行减薄和清洁;(f) 最终薄膜;(g) 低倍率STEM图像显示整个由FIB制备的TEM样品;(h) 制备样品的放大TEM图像。

传统机械手的操作方式包括:

– 在SEM窗口中,通过控制按钮调节机械手的X、Y坐标;

– 在FIB窗口中,通过控制按钮调节机械手的Z轴以及X轴位置。

通过不断在两个窗口间切换,操作者最终实现机械手的精确定位。这种方法对初学者来说,依赖一定的空间想象力和动手能力。

最新技术的极大简化了这一流程,现在的机械手支持直接在

SEM和FIB窗口中拖拽操作。系统可根据用户的拖动自动计算机械手的移动距离。这一功能使得操作更加直观和友好,尤其对新手而言显得尤为便利。比如Thermo Fisher的EasyLift™ nanomanipulator 技术,以及Tescan的Nanomanipulator 技术。机械手的稳定性对

TEM薄片成功转移尤为重要。如果机械手在移动过程中不够稳定,很可能会导致薄片掉落,这会影响制备的成功率。因此,高稳定性的机械手是提高操作成功率的必要条件。此外,

针对不同的TEM制样需求,机械手的自由度也很重要。例如:–拥有良好几何关系和旋转轴的机械手可以更高效地完成平面提取和倒切操作。–对于极其特殊的TEM制备任务,这种具备高自由度的机械手能够显著提升操作效率和样品质量。6 超薄切片

虽然离子切削和FIB是常用的样品制备方法,具备很强的多功能性,但针对聚合物或聚合物基复合材料,更高效且更适合的TEM薄片制备方法是超薄切片。所谓超薄切片,是指利用超薄切片机将样品直接切割成足够薄的片状,从而能够在透射电子显微镜中进行成像。

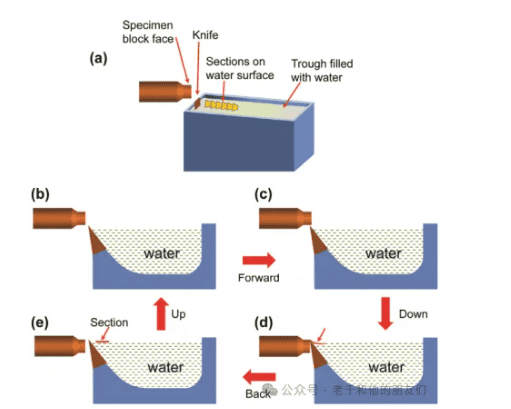

图13形象地展示了超薄切片的具体过程。整个操作始于将金刚石刀连接到一装有去离子水的水槽中(如图13a所示)。通过控制切片机的精度,金刚石刀能够以极高的稳定性和精确性将样品切割至所需厚度。

图13 超薄切片过程。(a)装置设置;(b-e)一个循环中的不同切块位置。

如果使用自制的玻璃刀,则刀片连接到单独的装水槽中。在超薄切片机上,刀片位置固定,而样品上下移动,并前后移动以产生薄切片。具体步骤如图13(b-e)所示。从图13(b)的位置开始,样品块向前移动(薄切片的厚度),使其达到刀片上方(图13c)。向下移动使切片形成,切片漂浮在水面上(图13d)。然后样品块向后移动到图13(e)所示位置。当它向上移动时,达到图13(b)的位置,准备下一个循环。

超薄切片按以下步骤进行:

1. 包埋。如果样品太小无法形成切片用的样品块面,先将其包埋在环氧树脂中(如果足够大,直接粘在环氧树脂支架上或直接使用)。包埋介质应足够坚固,一些供应商可以提供这种材料样品的包埋套件。某些聚合物样品在此阶段需要染色。用新刀片修整样品以形成样品块面,确保样品表面从包埋介质中露出。使用新配制的新鲜染料对样品进行足够时间的染色。这种染色实际上也会使样品变硬,从而更容易获得薄切片。

2. 修整。将样品安装在超薄切片机上。先用刀片修整样品块面,然后用玻璃刀使表面光滑。通常制作成梯形(或矩形)样品块面。

3.切片。使用金刚石刀切出足够数量的薄切片,使其漂浮在水面上(图13a)。切割角度(间隙角)通常为5-6°,这在金刚石刀上有标示。可以通过漂浮在水面上的切片的干涉色来估计切片厚度,如表4所列。银色切片具有60-90纳米的最佳厚度,适合在较低电压(120 kV)下成像,而金色切片可以在200 kV的较高电压下成像,以获得更高的分辨率。

表4 薄片的干涉色和厚度

|

干涉色 |

薄片厚度(nm) |

|

灰色 |

<60 |

|

银色 |

60-90 |

|

金色 |

90-150 |

|

紫色 |

150-190 |

|

蓝色 |

190-240 |

|

绿色 |

240-280 |

|

黄色 |

280-320 |

4. 收集。清洁几个空白载网或涂膜载网(聚甲醛或聚甲醛/碳膜)。用镊子夹住载网,从水面上方平行、从切片下方或从水中间位置收集薄切片。空白载网的哑光面或涂膜载网的膜面应与样品切片接触。将载网放在滤纸上,切片朝上,在空气中干燥。某些切片可能需要染色,如果是非导电的,应涂覆一层薄碳层(约10纳米)。

实验完成后,要适当清洁金刚石刀。除了供应商提供的专用金刚石清洁套件中的清洁棒外,切勿用任何物品接触刀片。切勿用丙酮清洁刀片,因为刀片的包埋树脂会溶解在丙酮中!

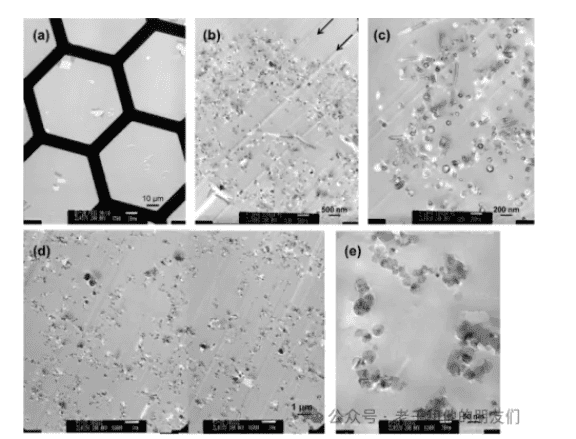

图14展示了一些TEM薄切片的例子。在图14(a)中,聚合物样品含有少量大的多面体低聚倍半硅氧烷(POSS)颗粒,图像在低倍率下拍摄,因此可以看到六边形载网条。一些颗粒留在聚合物基体中,而一些颗粒在切片过程中脱落,留下破损的孔。

图14 (a) 低倍率下显示载网条的薄切片;(b, c) CNF/聚合物纳米复合材料的TEM图像;(d, e) SiC/聚合物复合材料的TEM图像。

图14(b)显示了碳纳米纤维(CNF)/聚合物纳米复合材料在较低倍率下的TEM图像,其中箭头所示的平行标记是切片过程中刀具产生的痕迹。在图14(c)的高倍率下,大多数CNF沿其横截面被切成圆形。图14(d)显示了由SiC/聚合物样品的两张TEM图像组成的大面积图像。总体上SiC颗粒在聚合物基体中分散良好。在图14(e)的高倍率下,发现少数SiC颗粒在切片过程中脱落。

图15 碳纤维。(a)中的包埋用于横截面观察(b,c),(d)中的包埋用于纵向切面观察(e,f)。

图15显示了碳纤维的薄切片。对于横截面观察,碳纤维垂直于样品块面包埋,如图15(a)所示。纤维直径很大,切片后产生小碎片。因此,使用带有多孔网状支撑膜的载网收集切片,如图15(b)所示的碳纤维横截面。图15(c)是图15(b)中框选区域的放大图像。从这样的横截面可以识别核心和壳层区域之间的结构差异。然而,如果碳纤维是通过粉碎制备的,就无法识别颗粒是来自核心还是壳层区域。

当碳纤维平行于样品块面包埋时(图15d),可以制备纵向切片,如图15(e)所示,其框选区域的放大图如图15(f)所示。因此,通过包埋和超薄切片方法,可以获得横截面和纵向切面的信息。

7 等离子清洗技术

众所周知,样品污染会严重降低材料电镜分析的质量,特别是当感兴趣样品区域的尺寸减小时。样品污染的不利影响包括:积聚的碳质层遮蔽了被分析样品的区域、干扰聚焦和像散校正,以及产生意想不到的分析信号。

为了最大限度地减少样品污染,人们开发了多种清洗方法,包括电子束清洗、加热和/或冷却、紫外线照射和等离子清洗。其中,等离子清洗被认为是制备电镜样品的最有效方法。

等离子体可描述为由直流 (DC)、射频 (RF) 或微波辉光放电产生的电离气态,其中电子、离子和自由基共存。这些等离子体与固体表面的相互作用会产生三种导致表面清洁的基本现象:1电子–试样相互作用产生的加热、2离子–试样相互作用产生的溅射,3自由基–试样相互作用产生的蚀刻。

等离子清洗:RF射频电源将通入的空气离化,产生活性氧自由基、臭氧及氧等离子体等强氧化离子与样品表面或碳膜吸附的有机污染物反应,生产二氧化碳或水等,被真空泵抽出,最终达到样品清洁的目的。

虽然这三种等离子体的组合在清洁率方面都很有效,但会造成不可逆的表面改性和不理想的加热效果。等离子清洗过程在去除碳氢化合物污染层的同时,也会去除其他碳结构。因此,TEM样品并不直接浸入辉光放电中,它们被放置在下游或远离等离子源的位置。

与传统的等离子灰化过程不同,由于自由基的性质,灰化过程相对温和,不会产生动力学轰击、溅射损伤或样品加热。

参考资料

Luo, Z. (2016). A practical guide to transmission electron microscopy : fundamentals (First edition). Momentum Press.

J.W. Edington. Practical Electron Microscopy in Materials Science. Techbooks, Herndon, Virginia, 1991.

P.J. Goodhew. Thin Foil Preparation for Electron Microscopy. Elsevier, Amsterdam, 1985.

J.J. Bozzola, L.D. Russell. Electron Microscopy: Principles and Techniques for Biologists. Jones and Bartlett Learning, Massachusetts, 1999

欢迎关注孙千老师的公众号